Quali sono i requisiti della linea di produzione di forgiatura?

2023-08-04

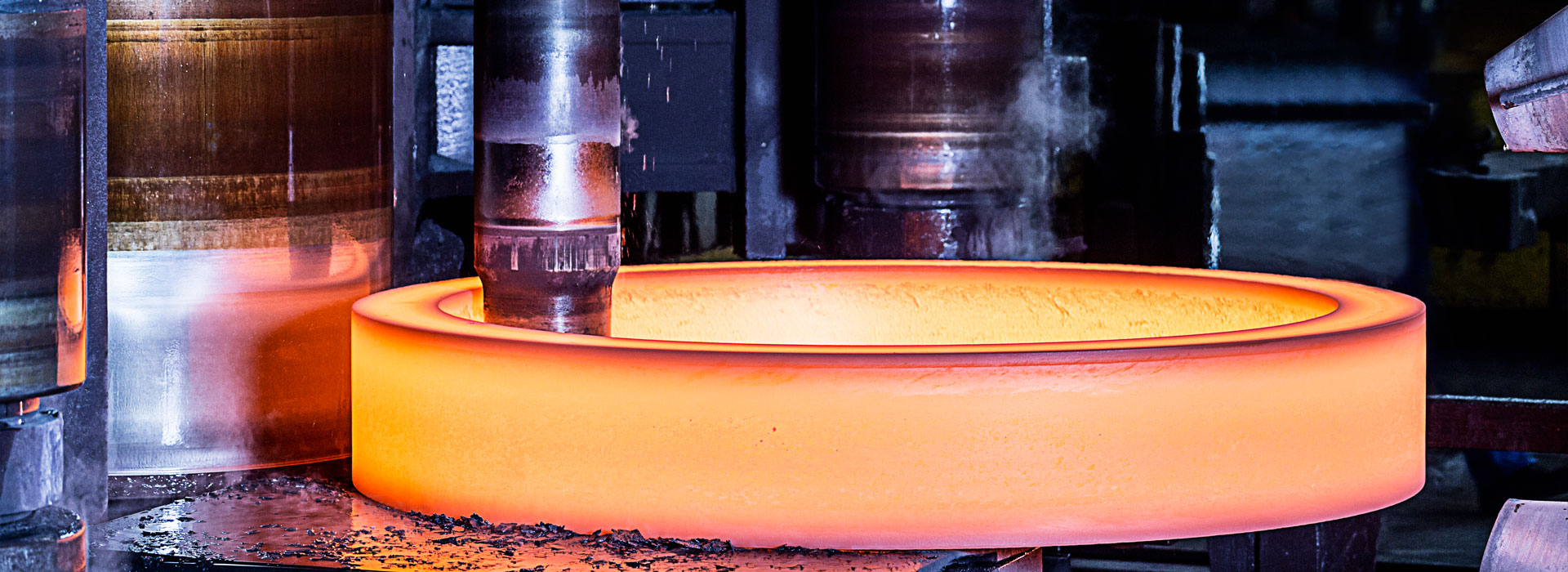

Requisiti di configurazione per la forgiatura della linea di produzione di tempra del calore di scarto e della linea di produzione automatica. Il processo di forgiatura è il processo di formatura dei pezzi fucinati, che svolge un ruolo di primo piano nella qualità dei prodotti di tempra del calore di scarto. La linea di produzione di tempra del calore di scarto della forgiatura e la linea di produzione automatica dovrebbero essere formate attorno all'host di forgiatura in base ai requisiti tecnici dei diversi pezzi fucinati e lotti di produzione, in modo da organizzare razionalmente la produzione, ridurre i trasporti, risparmiare manodopera e migliorare l'ambiente di lavoro.

Sistema di riscaldamento della billetta: richiede una velocità di riscaldamento elevata, minore ossidazione e decarbonizzazione, qualità di riscaldamento buona e stabile, facile regolazione del controllo della temperatura del ritmo di riscaldamento e può classificare automaticamente la temperatura della billetta non qualificata. Si consiglia di utilizzare il forno di riscaldamento a induzione a media frequenza e il sistema di controllo della temperatura per la misurazione e lo smistamento della temperatura di riscaldamento, che non solo può misurare automaticamente la temperatura della billetta, ma anche eseguire lo smistamento automatico in base alla temperatura della billetta.

Attrezzatura per la forgiatura: dovrebbe essere in grado di soddisfare la velocità di deformazione, la variabile di forma e la modalità di deformazione richiesta dall'estinzione del calore residuo della forgiatura, quindi dovrebbe essere selezionata con il ritmo forte dell'attrezzatura di produzione, ridurre il tempo di permanenza dopo la forgiatura e garantire che l'effetto rinforzante della deformazione plastica viene ereditato. In modo che la qualità delle parti di spegnimento del calore di scarto sia buona e stabile.

Dispositivo di tempra a calore residuo: è meglio installare un dispositivo di smistamento a temperatura moderata prima che il pezzo entri nel mezzo di tempra per evitare che il pezzo al di sotto della temperatura di tempra si mescoli, ovviamente, se la temperatura di riscaldamento della forgiatura, la temperatura di forgiatura finale e il ritmo di produzione possono essere strettamente controllato, potrebbe non essere installato.

Per evitare l'accumulo di pezzi in lavorazione causati dall'instabilità della qualità della tempra, il pezzo deve continuare a muoversi nel mezzo di tempra, quindi il dispositivo di tempra viene spesso utilizzato come nastro trasportatore o catena sospesa e può regolare la velocità di movimento per garantire il tempo di raffreddamento necessario. Il metodo appropriato dovrebbe essere selezionato in base alle diverse forgiature e rese. Per migliorare la capacità di raffreddamento del sistema e raggiungere lo scopo di un raffreddamento uniforme, il dispositivo di miscelazione e spruzzatura del mezzo deve essere posizionato nel serbatoio di raffreddamento.

Indipendentemente dal tipo di mezzo di tempra, la temperatura di utilizzo dovrebbe essere stabile entro un certo intervallo e una grande quantità di calore introdotta nel pezzo di tempra deve essere rapidamente rimossa dal dispositivo di raffreddamento dello scambio di calore. Questo è anche un fattore importante che influenza la qualità del trattamento termico, quindi non può essere ignorato nella progettazione. Gli scambiatori di calore a piastre multiple vengono spesso utilizzati per lo scambio di calore medio, la circolazione esterna dell'acqua come mezzo e per la costruzione di torri di raffreddamento esterne; Se si utilizza l'acqua come mezzo di raffreddamento, lo scambiatore di calore può essere omesso; Sono disponibili anche raffreddatori ad aria avanzati. Inoltre, è necessario installare un riscaldatore. Quando la temperatura del mezzo di tempra è troppo bassa a causa di vari fattori e il mezzo di tempra viene arrestato, il mezzo di tempra viene riscaldato automaticamente.

La migliore soluzione del sistema di raffreddamento di tempra è quella di formare un sistema di controllo a circuito chiuso e un sistema di controllo automatico tramite il dispositivo di misurazione della temperatura del mezzo di raffreddamento, il riscaldatore, lo scambiatore di calore, il sistema dell'acqua di raffreddamento e la valvola di controllo elettrica dell'acqua di raffreddamento. In base alla temperatura del mezzo di tempra, il flusso dell'acqua di raffreddamento viene regolato automaticamente per garantire che la temperatura del mezzo di tempra possa essere stabilizzata in un intervallo ristretto, evitando il difetto del controllo manuale della fluttuazione della temperatura del mezzo di tempra, e garantire la qualità dell'estinzione del calore residuo della forgiatura.

Attrezzature per la tempra: la sua capacità di produzione dovrebbe essere abbinata alla capacità di produzione delle attrezzature per la forgiatura e per la tempra. L'attrezzatura per il rinvenimento viene posizionata dopo il dispositivo di spegnimento del calore di scarto e con il sistema di spegnimento viene formata una linea di produzione continua di forgiatura. Il forno di tempra può anche essere impostato separatamente e collocato nell'officina di trattamento termico. Questo dovrebbe essere determinato in base alla disposizione di produzione delle attrezzature per la forgiatura, ad esempio se le attrezzature per la forgiatura sono tre produzioni consecutive, si può prendere in considerazione la formazione di una linea di produzione continua.

Se l'attrezzatura per la forgiatura viene prodotta in due turni, il forno di rinvenimento deve essere impostato separatamente, poiché il consumo energetico dell'attrezzatura per il trattamento termico è il più basso in tre turni di produzione continua e il consumo energetico della produzione intermittente aumenterà (il trattamento termico il forno deve essere isolato quando l'attrezzatura di forgiatura interrompe la produzione), il forno di rinvenimento spreca energia nel processo di attesa e l'effetto di risparmio energetico è notevolmente ridotto. Pertanto, considerando fattori quali il guasto dell'attrezzatura di forgiatura, il cambio dello stampo e la regolazione dello stampo nel processo di forgiatura, se la struttura metallografica e le proprietà meccaniche della forgiatura lo consentono, il forno di tempra può essere impostato separatamente per implementare il trattamento di rinvenimento centralizzato del pezzo forgiato, in modo che lo spreco energetico sia minore.

Indipendentemente dal fatto che il forno di rinvenimento sia impostato sulla linea di produzione continua di forgiatura o che il forno di rinvenimento sia impostato separatamente, al fine di ridurre il rischio di rottura dei pezzi fucinati dopo la tempra, il pezzo raffreddato deve essere temperato il prima possibile. Il tempo che può essere richiesto dopo la tempra è correlato al materiale di forgiatura, al metodo di raffreddamento della tempra, alla forma e alla temperatura di forgiatura e deve essere determinato in base al test.

Dispositivi di protezione e sicurezza ambientale: che si tratti di una linea di produzione di calore di scarto di forgiatura di nuova concezione o di una linea di produzione di calore di scarto di forgiatura riformata di una vecchia unità di forgiatura, è necessario considerare l'emissione e il recupero di olio e fumo e fare un buon lavoro di tutela della sicurezza per gli operatori. Pertanto, il serbatoio di raffreddamento deve essere chiuso e dotato di un dispositivo di estrazione dell'aria. È meglio utilizzare una macchina per la pulizia chiusa per pulire i pezzi fucinati temprati e poi temperarli. Altri processi di produzione della forgiatura, come i seguenti materiali, finitura, rilevamento dei difetti, ecc., dovrebbero essere considerati in base alla loro necessità se essere inclusi nella linea di produzione, quando il carico è inferiore al 50%, generalmente non dovrebbero essere inclusi nella linea di produzione.

tong xin può prendere ordini dalla progettazione del modello, alla forgiatura alla lavorazione

benvenuto per ordinare