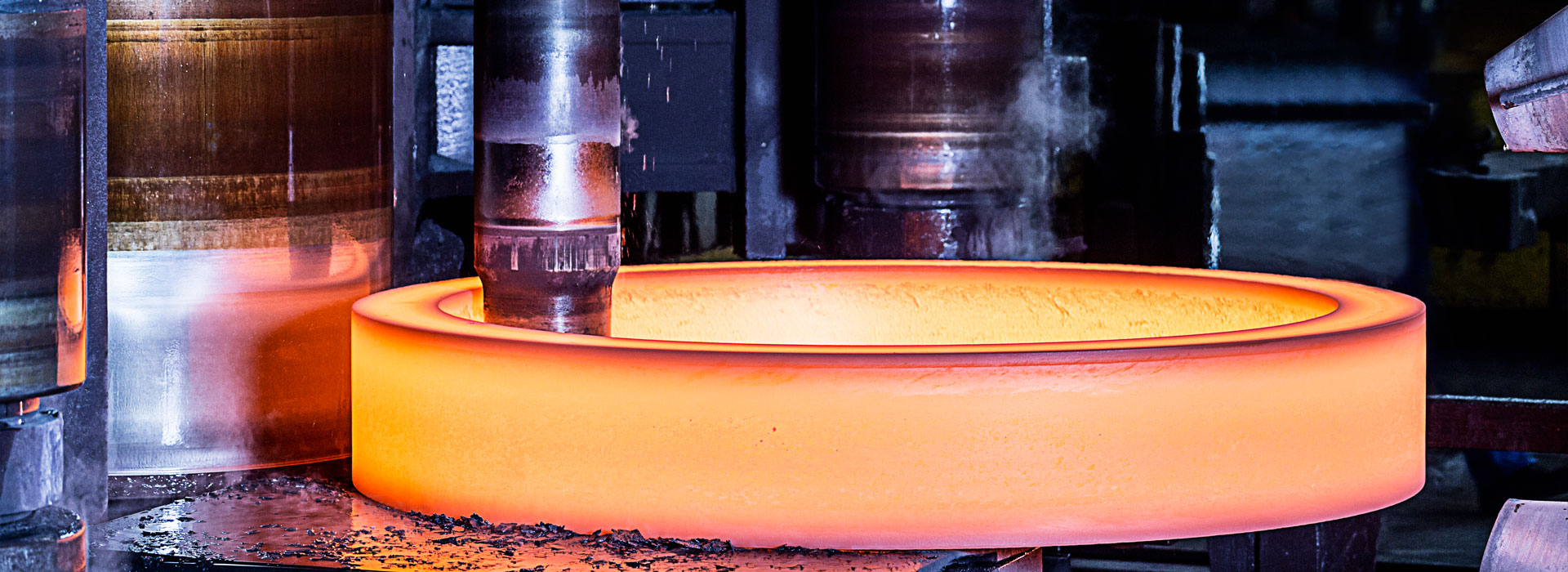

Descrizione della microfusione

La fusione a cera persa è anche chiamata "fusione a cera persa", di solito nella superficie dei modelli in cera rivestita con diversi strati di materiale refrattario, attendere dopo che si è indurita e asciutta, i modelli in cera si fondono per digitare, fatti di conchiglia, sempre dopo la tostatura, poi colata, metodo di colata, per la dimensione delle fusioni ad alta precisione e finitura superficiale, per questo è detta anche "colata di precisione di rivestimento"

I tipi di leghe che possono essere prodotte mediante fusione a cera persa sono acciaio al carbonio, acciaio legato, lega resistente al calore, acciaio inossidabile, lega di precisione, lega a magneti permanenti, lega per cuscinetti, lega di rame, lega di alluminio, lega di titanio e ferro duttile, ecc.

La forma dei microfusi è generalmente complessa. Il diametro minimo del foro che può essere gettato nel getto è fino a 0,5 mm e lo spessore minimo della parete del getto è di 0,3 mm. Nella produzione di alcune parti originali da una combinazione di parti, modificando la struttura delle parti, progettando in una parte intera e direttamente dalla microfusione, al fine di risparmiare tempo di lavorazione e consumo di materiale metallico, rendere la struttura delle parti più ragionevole .

Il peso dei microfusi è per lo più di decine di zero (ovvero da dozzine di grammi a diversi chilogrammi). È più difficile produrre pezzi fusi pesanti con il metodo della fusione a cera persa, ma il peso dei pezzi fusi di grandi dimensioni ha raggiunto circa 800 vacche.

Il processo di microfusione è complicato, difficile da controllare e i materiali utilizzati e consumati sono costosi. Pertanto, è adatto alla produzione di piccoli pezzi con forma complessa, requisiti di alta precisione o difficili da eseguire altre lavorazioni, come le pale dei motori a turbina.

Produzione di stampi di rivestimento

Il primo processo di produzione di fusione a cera persa è la produzione di stampi a cera persa. Lo stampo di rivestimento viene utilizzato per formare il modello della cavità nel guscio refrattario. Pertanto, per ottenere la fusione con elevata precisione dimensionale e finitura superficiale, lo stampo di rivestimento stesso dovrebbe avere un'elevata precisione dimensionale e finitura superficiale. Inoltre, le prestazioni dello stampo di rivestimento stesso dovrebbero essere il più semplici possibile per realizzare il successivo guscio e altre procedure. Per ottenere lo stampo per rivestimento di alta qualità, oltre a una buona pressatura (stampo per stampo per rivestimento), è necessario selezionare il materiale dello stampo appropriato (materiale dello stampo) e un processo di realizzazione dello stampo ragionevole.

I tipi di leghe che possono essere prodotte mediante fusione a cera persa sono acciaio al carbonio, acciaio legato, lega resistente al calore, acciaio inossidabile, lega di precisione, lega a magneti permanenti, lega per cuscinetti, lega di rame, lega di alluminio, lega di titanio e ferro duttile, ecc.

La forma dei microfusi è generalmente complessa. Il diametro minimo del foro che può essere gettato nel getto è fino a 0,5 mm e lo spessore minimo della parete del getto è di 0,3 mm. Nella produzione di alcune parti originali da una combinazione di parti, modificando la struttura delle parti, progettando in una parte intera e direttamente dalla microfusione, al fine di risparmiare tempo di lavorazione e consumo di materiale metallico, rendere la struttura delle parti più ragionevole .

Il peso dei microfusi è per lo più di decine di zero (ovvero da dozzine di grammi a diversi chilogrammi). È più difficile produrre pezzi fusi pesanti con il metodo della fusione a cera persa, ma il peso dei pezzi fusi di grandi dimensioni ha raggiunto circa 800 vacche.

Il processo di microfusione è complicato, difficile da controllare e i materiali utilizzati e consumati sono costosi. Pertanto, è adatto alla produzione di piccoli pezzi con forma complessa, requisiti di alta precisione o difficili da eseguire altre lavorazioni, come le pale dei motori a turbina.

Produzione di stampi di rivestimento

Il primo processo di produzione di fusione a cera persa è la produzione di stampi a cera persa. Lo stampo di rivestimento viene utilizzato per formare il modello della cavità nel guscio refrattario. Pertanto, per ottenere la fusione con elevata precisione dimensionale e finitura superficiale, lo stampo di rivestimento stesso dovrebbe avere un'elevata precisione dimensionale e finitura superficiale. Inoltre, le prestazioni dello stampo di rivestimento stesso dovrebbero essere il più semplici possibile per realizzare il successivo guscio e altre procedure. Per ottenere lo stampo per rivestimento di alta qualità, oltre a una buona pressatura (stampo per stampo per rivestimento), è necessario selezionare il materiale dello stampo appropriato (materiale dello stampo) e un processo di realizzazione dello stampo ragionevole.

Invia richiesta

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy