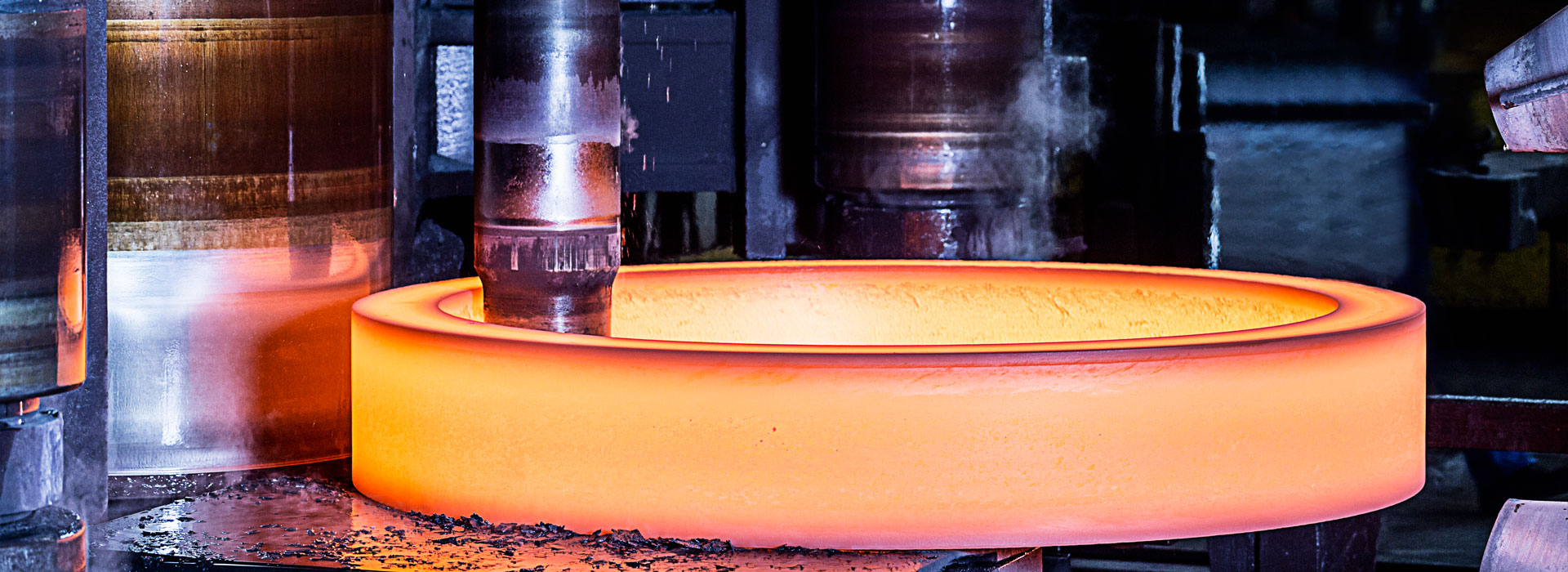

Quali sono le caratteristiche della struttura dei forgiati in acciaio inossidabile ferritico?

2022-08-07

I forgiati in acciaio inossidabile ferritico contengono il 16% ~ 30% di cromo e tracce di carbonio e la struttura della matrice è ferritica. Ad esempio, Cr17 e Cr25Ti.

Il primo punto è che la microstruttura di questo tipo di acciaio è un'unica ferrite sia ad alta temperatura che a temperatura ambiente e non subisce trasformazioni strutturali, cioè è impossibile utilizzare trattamenti termici per affinare il grano e migliorare le proprietà meccaniche di questo tipo di acciaio.

Secondo punto: la temperatura di ricristallizzazione dell'acciaio ferritico è inferiore e più veloce di quella dell'acciaio austenitico e la grana è facile da grossolare. A circa 600℃ quando il grano ha iniziato a crescere, maggiore è la temperatura, più violenta è la crescita del grano, promuovere la plasticità e la tenacità dell'acciaio da ridurre, anche la resistenza alla corrosione è ridotta.

Terzo punto: i pezzi fucinati in acciaio inossidabile ferrite in circostanze normali la resistenza alla corrosione è migliore, ma le prestazioni del processo sono scarse e non dovrebbero essere deformate a freddo.

Le caratteristiche del processo di forgiatura dell'acciaio inossidabile ferritico sono le seguenti.

1. Per evitare la grana grossa, la temperatura di riscaldamento di questo tipo di acciaio non dovrebbe essere troppo alta e il tempo di mantenimento non dovrebbe essere lungo. Generalmente, la temperatura iniziale di forgiatura è di 1040~1120℃. Per accorciare il tempo di permanenza della billetta ad alta temperatura, dovrebbe essere riscaldata lentamente a 760 °C e poi riscaldata rapidamente alla temperatura iniziale di forgiatura.

2, la forgiatura della fase fragile del confine del grano dei pezzi fucinati dell'acciaio inossidabile della ferrite più di una certa quantità, ridurrà la prestazione della corrosione, la prestazione di scorrimento e la resistenza all'urto. Pertanto, generalmente viene selezionato 1150~1180â. Il lingotto è meno sensibile al surriscaldamento rispetto alla billetta, quindi la temperatura di riscaldamento può essere leggermente più alta e il tempo di riscaldamento può essere leggermente più lungo per facilitare l'infiltrazione del carburo nel grano. Il calore finale dovrebbe essere riscaldato a una temperatura inferiore per evitare la crescita del grano.

3. La scarsa conduttività termica nell'area a bassa temperatura richiede un riscaldamento lento e dovrebbe essere riscaldata rapidamente quando raggiunge l'area ad alta temperatura.

Il primo punto è che la microstruttura di questo tipo di acciaio è un'unica ferrite sia ad alta temperatura che a temperatura ambiente e non subisce trasformazioni strutturali, cioè è impossibile utilizzare trattamenti termici per affinare il grano e migliorare le proprietà meccaniche di questo tipo di acciaio.

Secondo punto: la temperatura di ricristallizzazione dell'acciaio ferritico è inferiore e più veloce di quella dell'acciaio austenitico e la grana è facile da grossolare. A circa 600℃ quando il grano ha iniziato a crescere, maggiore è la temperatura, più violenta è la crescita del grano, promuovere la plasticità e la tenacità dell'acciaio da ridurre, anche la resistenza alla corrosione è ridotta.

Terzo punto: i pezzi fucinati in acciaio inossidabile ferrite in circostanze normali la resistenza alla corrosione è migliore, ma le prestazioni del processo sono scarse e non dovrebbero essere deformate a freddo.

Le caratteristiche del processo di forgiatura dell'acciaio inossidabile ferritico sono le seguenti.

1. Per evitare la grana grossa, la temperatura di riscaldamento di questo tipo di acciaio non dovrebbe essere troppo alta e il tempo di mantenimento non dovrebbe essere lungo. Generalmente, la temperatura iniziale di forgiatura è di 1040~1120℃. Per accorciare il tempo di permanenza della billetta ad alta temperatura, dovrebbe essere riscaldata lentamente a 760 °C e poi riscaldata rapidamente alla temperatura iniziale di forgiatura.

2, la forgiatura della fase fragile del confine del grano dei pezzi fucinati dell'acciaio inossidabile della ferrite più di una certa quantità, ridurrà la prestazione della corrosione, la prestazione di scorrimento e la resistenza all'urto. Pertanto, generalmente viene selezionato 1150~1180â. Il lingotto è meno sensibile al surriscaldamento rispetto alla billetta, quindi la temperatura di riscaldamento può essere leggermente più alta e il tempo di riscaldamento può essere leggermente più lungo per facilitare l'infiltrazione del carburo nel grano. Il calore finale dovrebbe essere riscaldato a una temperatura inferiore per evitare la crescita del grano.

3. La scarsa conduttività termica nell'area a bassa temperatura richiede un riscaldamento lento e dovrebbe essere riscaldata rapidamente quando raggiunge l'area ad alta temperatura.

4. La temperatura finale di forgiatura non dovrebbe essere troppo bassa. Quando la resistenza alla deformazione è troppo bassa, la resistenza alla deformazione aumenta rapidamente. Allo stesso tempo, la fase α è spesso precipitata tra 700 e 900℃ a causa del lento raffreddamento. Pertanto, la temperatura finale di forgiatura è solitamente di 850~900℃.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy