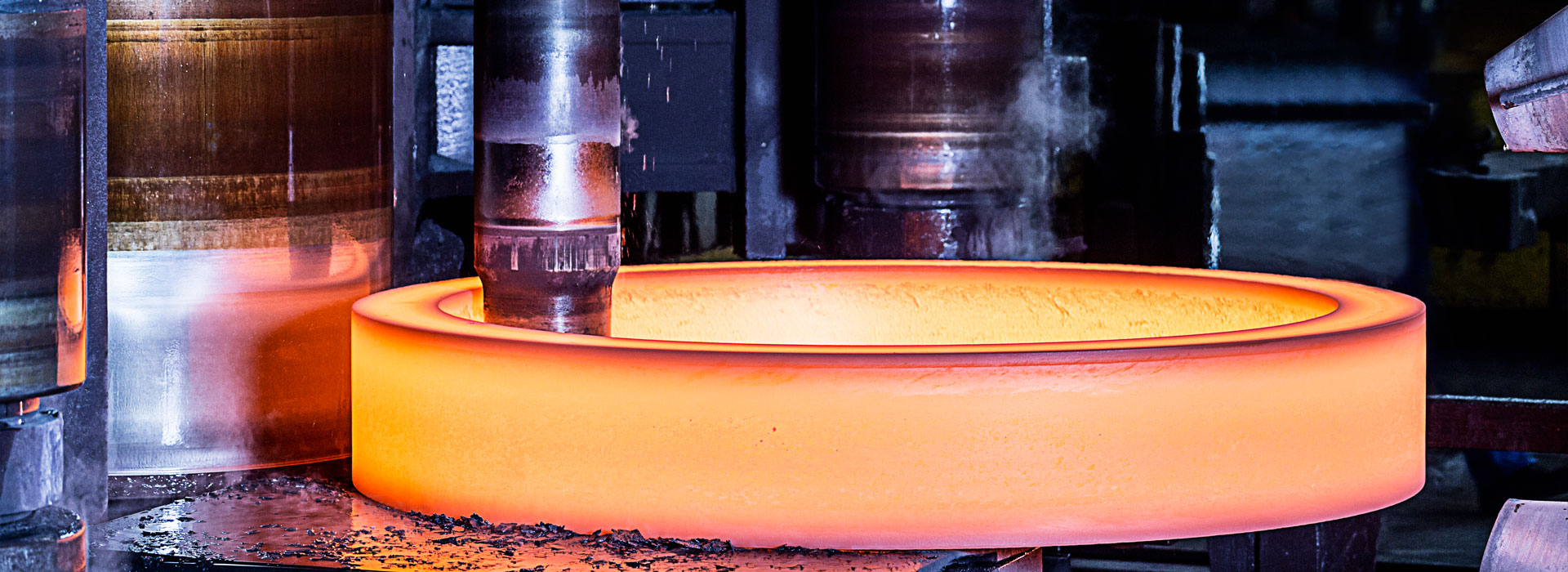

Ottimizzazione del processo di forgiatura per pezzi fucinati

2022-07-25

1. Caratteristiche di forma dei pezzi fucinati del mandrino

Caratteristiche della forma di forgiatura del mandrino: il diametro della flangia dell'estremità dell'ugello è grande, il diametro della parte centrale è piccolo, la goccia del diametro è grande, l'estremità dell'ugello un diametro del cerchio è grande, la lunghezza è piccola.

2. Ottimizza prima il processo di forgiatura

Il processo di deformazione del processo di forgiatura originale è il seguente: pressatura della mascella, taglio della bocca

3. Analisi delle cause

(1) il diametro della flangia finita è maggiore, un secondo ribaltamento, limitato da un rapporto di diametro elevato, tiro lungo KD di una faccia shuikou billetta di riduzione più piccola senza pancia del tamburo efficace, faccia terminale piatta, tiro lungo in corso, con un'estremità rotonda dell'ugello e l'alimentazione è relativamente inferiore, la pressione non può essere trasmessa al nucleo, fa sì che l'estremità dell'ugello formi un cuore cavo.

(2) il processo non è chiaro sul tipo di incudine utilizzato per la trafilatura e la tranciatura. La nostra pressa idraulica da 150 MN utilizza solitamente due tipi di larghezze di incudine piatte di 1200 mm e 850 mm e la deformazione al fuoco del prodotto finito è ampia. Usa l'incudine larga 1200 mm per disegnare la lunghezza della velocità veloce, che aggrava la formazione del concavo della faccia finale.

(3) La deformazione al fuoco del prodotto finito è ampia e il tempo è lungo. Quando la temperatura della billetta è vicina al limite inferiore dell'intervallo di temperatura di forgiatura, al fine di prevenire la rottura della billetta, la quantità di pressione verso il basso sarà ridotta. A questo punto, l'aspirazione e lo scarico aggraveranno anche la formazione della concavità della faccia terminale.

4. Ottimizzazione del processo

Mirando ai problemi di cui sopra, abbiamo ottimizzato il processo di forgiatura e il processo ottimizzato è il seguente:

Morsetto a pressione bocca, taglio bocca

(1) La speciale piastra di copertura ribaltabile è progettata. Il centro della nuova piastra di copertura presenta un foro e la superficie di contatto con la billetta è una transizione ad arco. La superficie di contatto della billetta che si ricalca con la piastra di copertura è a forma di grande rigonfiamento, che evita efficacemente il fenomeno concavo nella successiva imbutitura della faccia frontale della billetta.

(2) Dopo il secondo ribaltamento, l'incudine a V superiore e inferiore di 1200 mm deve essere utilizzata direttamente per tracciare la lunghezza e l'estremità del montante deve essere tirata a una dimensione appropriata per garantire che la piccola flangia dell'estremità del montante del il prodotto finito ha una deformazione sufficiente, per evitare l'estremità concava del prodotto finito a causa della grande deformazione del prodotto finito e della bassa temperatura del materiale di tranciatura, in modo da garantire che il prodotto finito possa essere forgiato in un fuoco.

(3) Il tempo di fuoco del prodotto finito è di 850 mm sulla lunghezza del disegno dell'incudine a forma di V a fondo piatto e la lunghezza di alimentazione all'estremità dell'ugello deve soddisfare h/D≥ 0,3 (h è la lunghezza di tranciatura, D è il diametro del grezzo) e H /L⥠Nella condizione di 2/3, (h è la lunghezza di alimentazione, L è la larghezza della testa del martello), viene selezionata un'incudine a forma di V relativamente stretta di 850 mm per aumentare l'avanzamento relativo, e sulla base del presupposto che ci sia nessun centro concavo evidente all'estremità dell'ugello, la lunghezza di alimentazione all'estremità dell'ugello è ridotta di circa 300 mm rispetto all'originale.