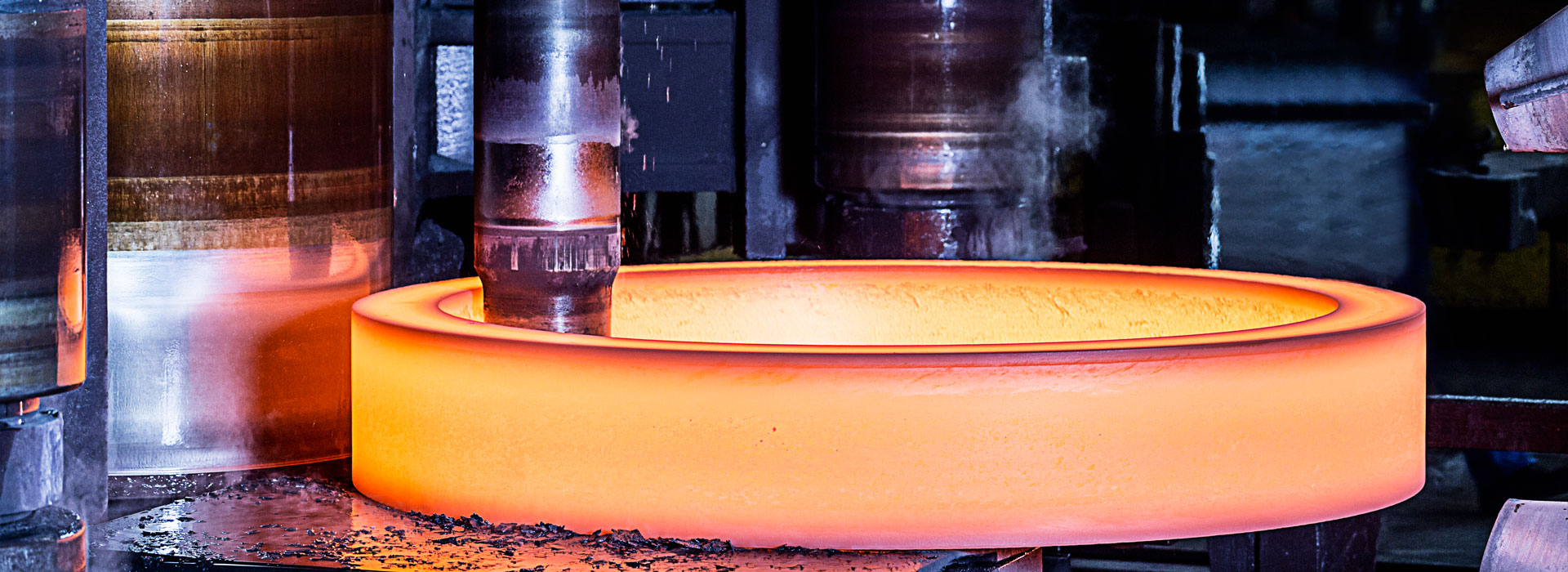

Cursore forgiato

2022-03-03

materiale per la forgiatura

I materiali di forgiatura sono principalmente acciaio al carbonio e acciaio legato di varie composizioni, seguiti da alluminio, magnesio, rame, titanio, ecc. e loro leghe. Lo stato grezzo del materiale è barra, lingotto, polvere di metallo e metallo liquido. Il rapporto tra l'area della sezione trasversale del metallo prima della deformazione e l'area della sezione trasversale dopo la deformazione è chiamato rapporto di forgiatura. La corretta selezione del rapporto di forgiatura, la ragionevole temperatura di riscaldamento e tempo di mantenimento, la ragionevole temperatura iniziale di forgiatura e la temperatura finale di forgiatura, la quantità ragionevole di deformazione e la velocità di deformazione hanno molto a che fare con il miglioramento della qualità del prodotto e la riduzione dei costi. Generalmente, i pezzi fucinati di piccole e medie dimensioni utilizzano barre tonde o quadrate come grezzi. La struttura del grano e le proprietà meccaniche della barra sono uniformi e buone, la forma e le dimensioni sono accurate e la qualità della superficie è buona, il che è conveniente per la produzione di massa. Finché la temperatura di riscaldamento e le condizioni di deformazione sono ragionevolmente controllate, i pezzi fucinati con prestazioni eccellenti possono essere forgiati senza grandi deformazioni del pezzo fucinato. I lingotti vengono utilizzati solo per forgiati di grandi dimensioni. Il lingotto è una struttura come colata con grandi cristalli colonnari e un centro libero. Pertanto, è necessario rompere i cristalli colonnari in grani fini attraverso una grande deformazione plastica e compattarli in modo lasco per ottenere un'eccellente struttura metallica e proprietà meccaniche. Le preforme della metallurgia delle polveri che sono state pressate e sinterizzate possono essere trasformate in pezzi fucinati mediante forgiatura senza bave allo stato caldo. La polvere per forgiatura è vicina alla densità dei pezzi fucinati generali, ha buone proprietà meccaniche e ha un'elevata precisione, che può ridurre le successive operazioni di taglio. I pezzi fucinati in polvere hanno una struttura interna uniforme e nessuna segregazione e possono essere utilizzati per produrre piccoli ingranaggi e altri pezzi. Tuttavia, il prezzo della polvere è molto più alto di quello delle barre generiche e la sua applicazione nella produzione è limitata. L'applicazione di pressione statica al metallo liquido versato nella cavità dello stampo lo fa solidificare, cristallizzare, fluire, deformare plasticamente e formare sotto l'azione della pressione, quindi è possibile ottenere pezzi fucinati con la forma e le proprietà desiderate. La pressofusione di metallo liquido è un metodo di formatura tra la pressofusione e la pressofusione ed è particolarmente adatto per parti complesse a pareti sottili che sono difficili da formare nella pressofusione in generale. Oltre ai soliti materiali, come acciaio al carbonio e acciai legati di varie composizioni, seguiti da alluminio, magnesio, rame, titanio, ecc. e loro leghe, superleghe a base di ferro, superleghe a base di nichel e superleghe a base di cobalto. anche le leghe deformate vengono completate mediante forgiatura o laminazione, ma queste leghe sono relativamente difficili da forgiare a causa della loro zona plastica relativamente stretta. La temperatura di riscaldamento di diversi materiali, la temperatura di forgiatura di apertura e la temperatura di forgiatura finale hanno requisiti severi.