Come migliorare le prestazioni dei pezzi fucinati per l'aviazione controllando la temperatura e la pressione

2025-06-20

Come migliorare le prestazioni dei pezzi fucinati per l'aviazione controllando la temperatura e la pressione

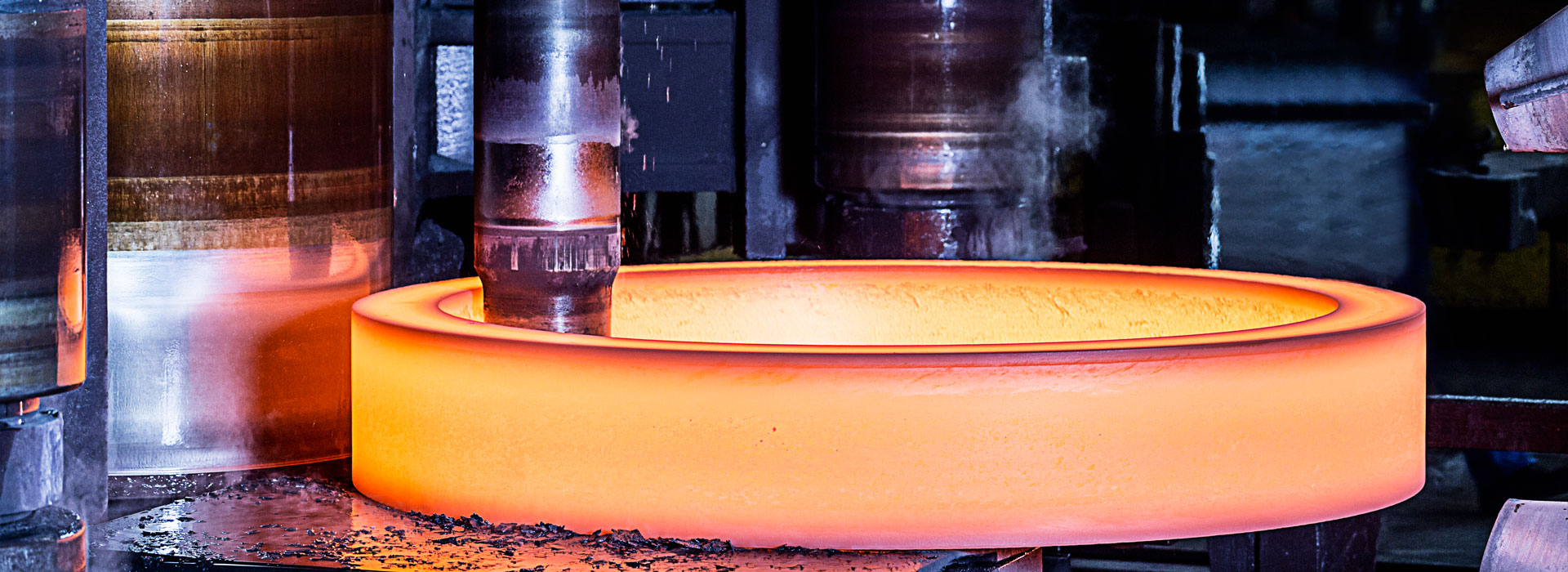

I pezzi forgiati per l'aviazione sono componenti chiave delle "ossa" degli aerei e hanno la missione principale di trasmettere carichi e resistere a temperature e sollecitazioni estreme. Nel duro ambiente di servizio ad alta temperatura, alta pressione e stress elevato, questi componenti chiave hanno presentato requisiti quasi rigorosi sull'uniformità della struttura interna, sull'assenza di difetti e sulla costanza delle prestazioni del materiale. La tecnologia della forgiatura di precisione, con la sua capacità di controllare accuratamente i parametri di temperatura e pressione, sta diventando l'approccio fondamentale del processo per dare forma alle eccellenti prestazioni dei pezzi forgiati per l'aviazione.

Controllo di precisione della temperatura: il "testimone" dell'evoluzione della materia duranteforgiatura

La temperatura è la variabile fondamentale che influenza il comportamento di deformazione plastica e l’evoluzione microstrutturale dei metalli. La tecnologia di forgiatura di precisione pone le basi per l'ottimizzazione delle prestazioni dei materiali attraverso un rigoroso controllo della temperatura:

Finestra di temperatura di deformazione precisa: per materiali diversi (come leghe di titanio, leghe ad alta temperatura, acciai ad altissima resistenza e leghe di alluminio), la forgiatura di precisione imposta un intervallo di temperatura specifico. Ad esempio, le leghe di titanio vengono spesso forgiate vicino o al di sotto del punto di trasformazione della fase β per controllare accuratamente la proporzione e la morfologia della fase α primaria, che è fondamentale per la resistenza finale e la resistenza alla frattura. La deviazione dalla finestra di temperatura ottimale può portare a plasticità insufficiente, fessurazioni o ingrossamento della struttura.

Preriscaldamento dello stampo e controllo costante della temperatura: la temperatura dello stampo influisce direttamente sulla qualità della superficie e sull'uniformità di deformazione della forgiatura. La forgiatura di precisione utilizza un preriscaldamento preciso dello stampo (spesso fino a centinaia di gradi Celsius) e sistemi in linea a temperatura costante (come il riscaldamento a induzione e la circolazione dell'olio caldo) per evitare crepe sulla superficie della forgiatura dovute al contatto con lo stampo freddo e ridurre il gradiente di temperatura durante la deformazione per garantire l'uniformità dell'organizzazione.

Strategia di riscaldamento e raffreddamento a gradiente: per forgiati con forme complesse o grandi dimensioni, implementare strategie di riscaldamento a zone o raffreddamento a gradiente. Ad esempio, nella forgiatura dei dischi delle turbine, è possibile utilizzare diverse velocità di riscaldamento o raffreddamento per il cerchio e il mozzo per coordinare la deformazione e ottimizzare la dimensione dei grani e la distribuzione della fase di precipitazione in diverse aree.

Gestione della temperatura finale della forgiatura: controllare rigorosamente la temperatura alla fine della forgiatura, che influisce sul grado di ricristallizzazione dinamica, sulla dimensione del grano e sulla successiva risposta al trattamento termico. La forgiatura di precisione ottimizza il tasso di deformazione e la progettazione delle fasi del processo per garantire che la temperatura di forgiatura finale rientri nell'intervallo target, creando le condizioni per ottenere un'organizzazione ideale.

Controllo preciso della pressione: un "coltello da intaglio" per modellare un'organizzazione ideale e una morfologia priva di difetti

Il controllo preciso della pressione (velocità di deformazione, stato di tensione) determina direttamente il comportamento del flusso, il grado di densificazione e le caratteristiche della microstruttura del metallo:

Controllo della velocità di deformazione: le apparecchiature di forgiatura di precisione (come servopresse, presse idrauliche per forgiatura isotermica) possono controllare accuratamente la velocità di caricamento e il tempo di mantenimento. Velocità di deformazione inferiori (come la forgiatura isotermica) conferiscono al materiale un tempo di diffusione e ricristallizzazione sufficiente, che è particolarmente adatto per materiali difficili da deformare (come le leghe ad alta temperatura a base di nichel) e può affinare significativamente i grani, migliorare l'uniformità organizzativa e ridurre la resistenza alla deformazione. Velocità di deformazione elevate possono essere utilizzate in fasi di formatura specifiche.

Ottimizzazione dello stato di sollecitazione multidirezionale: attraverso la progettazione dello stampo e la tecnologia di pressione multidirezionale (come la forgiatura con stampo multidirezionale), viene creato uno stato di sollecitazione più favorevole all'interno della forgiatura. Ciò non solo può chiudere efficacemente i minuscoli pori originali all'interno del materiale (allentamento cicatrizzante), ma migliora significativamente la densità e le prestazioni di fatica; può anche favorire il flusso del metallo in aree difficili da deformare, ottenere una formatura precisa di strutture complesse (come i cilindri del carrello di atterraggio di un aereo con cavità interne) e ridurre la lavorazione successiva.

Formatura isostatica a forma quasi netta: combinata con la progettazione della lattina e la tecnologia di pressatura isostatica a caldo (HIP), la densificazione finale dei pezzi forgiati a forma quasi netta viene ottenuta in un ambiente di gas inerte ad alta temperatura e alta pressione. Questo può eliminare quasi completamente i microdifetti interni e massimizzare il potenziale prestazionale del materiale e viene spesso utilizzato nelle parti rotanti chiave dei motori.

Garanzia di distribuzione uniforme della pressione: la progettazione di precisione dello stampo e l'ottimizzazione della simulazione degli elementi finiti assicurano che la pressione sia distribuita uniformemente nelle aree chiave della forgiatura durante la deformazione, evitando il sovraccarico locale che porta a piegature e fessurazioni, o il sottocarico che porta a riempimento insufficiente e struttura grossolana.

Sinfonia sinergica di controllo della temperatura e controllo della pressione: ottenere un salto di qualità nelle prestazioni

Il controllo della temperatura e della pressione non è affatto isolato. Il cuore della forgiatura di precisione risiede nell’ottimizzazione coordinata dei due:

Effetto di accoppiamento termomeccanico: l'applicazione di una pressione precisa (velocità di deformazione) a una temperatura specifica può attivare meccanismi di deformazione specifici (come la ricristallizzazione dinamica e il flusso superplastico). Ad esempio, una precisa forgiatura a temperatura e pressione controllata nella regione bifase α+β della lega di titanio può affinare la struttura lamellare α o ottenere una struttura a doppio stato, migliorando notevolmente le proprietà meccaniche complessive.

Controllo dei difetti e perfezionamento della microstruttura: il campo di temperatura ottimizzato (riscaldamento uniforme) combinato con un controllo preciso della velocità di deformazione e una pressione multidirezionale può sopprimere al massimo l'inizio di vuoti e crepe, promuovere la ricristallizzazione dinamica e ottenere una microstruttura a grana ultrafine. Ad esempio, la dimensione dei grani del disco del compressore ad alta pressione di un motore aeronautico può raggiungere il grado ASTM 10 o superiore attraverso la forgiatura isotermica di precisione, migliorando significativamente la resistenza alla fatica ad alto numero di cicli.

Personalizzazione delle prestazioni: in base ai requisiti funzionali delle diverse parti della forgiatura, il design del "gradiente prestazionale" viene ottenuto attraverso strategie di controllo locale della temperatura e della pressione (come il raffreddamento della zona dello stampo e il carico locale). Ad esempio, i giunti forgiati degli aerei possono ottenere grani più fini e maggiore resistenza nelle aree ad alto stress, garantendo al tempo stesso una buona tenacità nell'area di connessione.