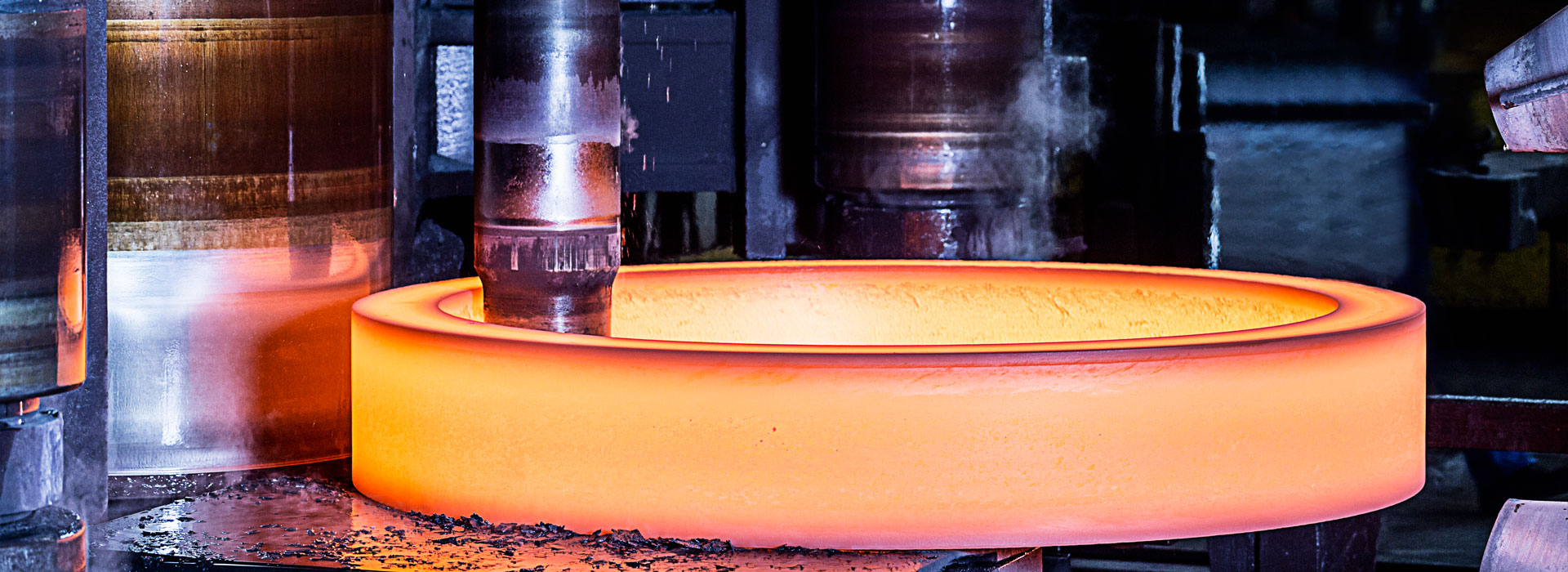

Come vengono raffreddati i forgiati?

I produttori di pezzi fucinati per l'energia eolica hanno affermato che la chiave per formulare le specifiche di raffreddamento post-forgiatura per i pezzi fucinati è scegliere una velocità di raffreddamento appropriata per evitare vari difetti. Di solito, la specifica di raffreddamento dopo la forgiatura è determinata in base alla composizione chimica, alle caratteristiche della microstruttura, allo stato della materia prima e alla dimensione della sezione del pezzo grezzo, facendo riferimento alle relative informazioni manuali.

In generale, più semplice è la composizione chimica della billetta, più rapida sarà la velocità di raffreddamento dopo la forgiatura; In caso contrario, è lento. Di conseguenza, i forgiati in acciaio al carbonio e in acciaio bassolegato con composizione semplice vengono raffreddati ad aria dopo la forgiatura. L'acciaio medio legato la cui composizione della lega è forgiata dovrebbe essere raffreddato in fossa o raffreddato in forno dopo la forgiatura.

I produttori di pezzi fucinati per energia eolica affermano che per l'acciaio ad alto contenuto di carbonio (come acciaio per utensili al carbonio, acciaio per utensili in lega, acciaio per cuscinetti, ecc.), se si utilizza un raffreddamento lento dopo la forgiatura, il carburo di maglia verrà precipitato al bordo del grano, il che seriamente influisce sulle prestazioni di servizio dei pezzi fucinati. Quindi, dopo la forgiatura, i pezzi fucinati vengono raffreddati rapidamente a 700 ° C mediante raffreddamento ad aria, soffiaggio o spruzzatura, quindi i pezzi fucinati vengono posti in fosse o forni per il raffreddamento lento.

Per l'acciaio senza transizione di fase (come l'acciaio austenitico, l'acciaio ferritico, ecc.) Poiché non vi è alcun cambiamento di fase nel processo di raffreddamento dopo la forgiatura, è possibile utilizzare il raffreddamento rapido. Inoltre, è necessario un raffreddamento rapido per ottenere una struttura monofase e prevenire la fragilità dell'acciaio ferritico a 475 ° C. Quindi questa forgiatura è solitamente raffreddata ad aria.

I produttori di pezzi fucinati per energia eolica affermano che per i gradi di acciaio autotempranti raffreddati ad aria (come acciaio ad alta velocità, acciaio inossidabile martensitico, acciaio per utensili ad alta lega, ecc.), si verificherà una trasformazione martensitica a causa del raffreddamento ad aria, con conseguente grande struttura stress e facile da produrre crepe da raffreddamento. Quindi questa forgiatura deve essere raffreddata lentamente. Per gli acciai sensibili ai punti bianchi, al fine di evitare punti bianchi durante il processo di raffreddamento, il raffreddamento del forno deve essere effettuato secondo determinate specifiche di raffreddamento.

I forgiati in acciaio si raffreddano più velocemente dopo la forgiatura e i forgiati in lingotti si raffreddano più lentamente dopo la forgiatura. Inoltre, per i pezzi fucinati con dimensioni di sezione maggiori, a causa della maggiore sollecitazione termica di raffreddamento, il pezzo fucinato dovrebbe essere raffreddato lentamente dopo la forgiatura, mentre per i pezzi fucinati con dimensioni di sezione più piccole, il pezzo fucinato può essere raffreddato rapidamente dopo la forgiatura.

I produttori di pezzi fucinati per energia eolica affermano che a volte nel processo di forgiatura, la billetta centrale o parte della forgiatura deve essere raffreddata a temperatura ambiente, che si chiama raffreddamento intermedio. Ad esempio, il controllo del bianco o la pulizia dei difetti richiedono un raffreddamento intermedio. Ad esempio, quando si forgia un grande albero motore, è necessario forgiare prima la parte centrale e poi le due estremità. Dopo aver forgiato la parte centrale, la parte centrale dovrebbe essere raffreddata in modo da non compromettere la qualità quando le estremità vengono riscaldate. La determinazione della specifica del raffreddamento intermedio è uguale a quella della specifica del raffreddamento post-forgiatura.

In generale, più semplice è la composizione chimica della billetta, più rapida sarà la velocità di raffreddamento dopo la forgiatura; In caso contrario, è lento. Di conseguenza, i forgiati in acciaio al carbonio e in acciaio bassolegato con composizione semplice vengono raffreddati ad aria dopo la forgiatura. L'acciaio medio legato la cui composizione della lega è forgiata dovrebbe essere raffreddato in fossa o raffreddato in forno dopo la forgiatura.

I produttori di pezzi fucinati per energia eolica affermano che per l'acciaio ad alto contenuto di carbonio (come acciaio per utensili al carbonio, acciaio per utensili in lega, acciaio per cuscinetti, ecc.), se si utilizza un raffreddamento lento dopo la forgiatura, il carburo di maglia verrà precipitato al bordo del grano, il che seriamente influisce sulle prestazioni di servizio dei pezzi fucinati. Quindi, dopo la forgiatura, i pezzi fucinati vengono raffreddati rapidamente a 700 ° C mediante raffreddamento ad aria, soffiaggio o spruzzatura, quindi i pezzi fucinati vengono posti in fosse o forni per il raffreddamento lento.

Per l'acciaio senza transizione di fase (come l'acciaio austenitico, l'acciaio ferritico, ecc.) Poiché non vi è alcun cambiamento di fase nel processo di raffreddamento dopo la forgiatura, è possibile utilizzare il raffreddamento rapido. Inoltre, è necessario un raffreddamento rapido per ottenere una struttura monofase e prevenire la fragilità dell'acciaio ferritico a 475 ° C. Quindi questa forgiatura è solitamente raffreddata ad aria.

I produttori di pezzi fucinati per energia eolica affermano che per i gradi di acciaio autotempranti raffreddati ad aria (come acciaio ad alta velocità, acciaio inossidabile martensitico, acciaio per utensili ad alta lega, ecc.), si verificherà una trasformazione martensitica a causa del raffreddamento ad aria, con conseguente grande struttura stress e facile da produrre crepe da raffreddamento. Quindi questa forgiatura deve essere raffreddata lentamente. Per gli acciai sensibili ai punti bianchi, al fine di evitare punti bianchi durante il processo di raffreddamento, il raffreddamento del forno deve essere effettuato secondo determinate specifiche di raffreddamento.

I forgiati in acciaio si raffreddano più velocemente dopo la forgiatura e i forgiati in lingotti si raffreddano più lentamente dopo la forgiatura. Inoltre, per i pezzi fucinati con dimensioni di sezione maggiori, a causa della maggiore sollecitazione termica di raffreddamento, il pezzo fucinato dovrebbe essere raffreddato lentamente dopo la forgiatura, mentre per i pezzi fucinati con dimensioni di sezione più piccole, il pezzo fucinato può essere raffreddato rapidamente dopo la forgiatura.

I produttori di pezzi fucinati per energia eolica affermano che a volte nel processo di forgiatura, la billetta centrale o parte della forgiatura deve essere raffreddata a temperatura ambiente, che si chiama raffreddamento intermedio. Ad esempio, il controllo del bianco o la pulizia dei difetti richiedono un raffreddamento intermedio. Ad esempio, quando si forgia un grande albero motore, è necessario forgiare prima la parte centrale e poi le due estremità. Dopo aver forgiato la parte centrale, la parte centrale dovrebbe essere raffreddata in modo da non compromettere la qualità quando le estremità vengono riscaldate. La determinazione della specifica del raffreddamento intermedio è uguale a quella della specifica del raffreddamento post-forgiatura.

Invia richiesta

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy