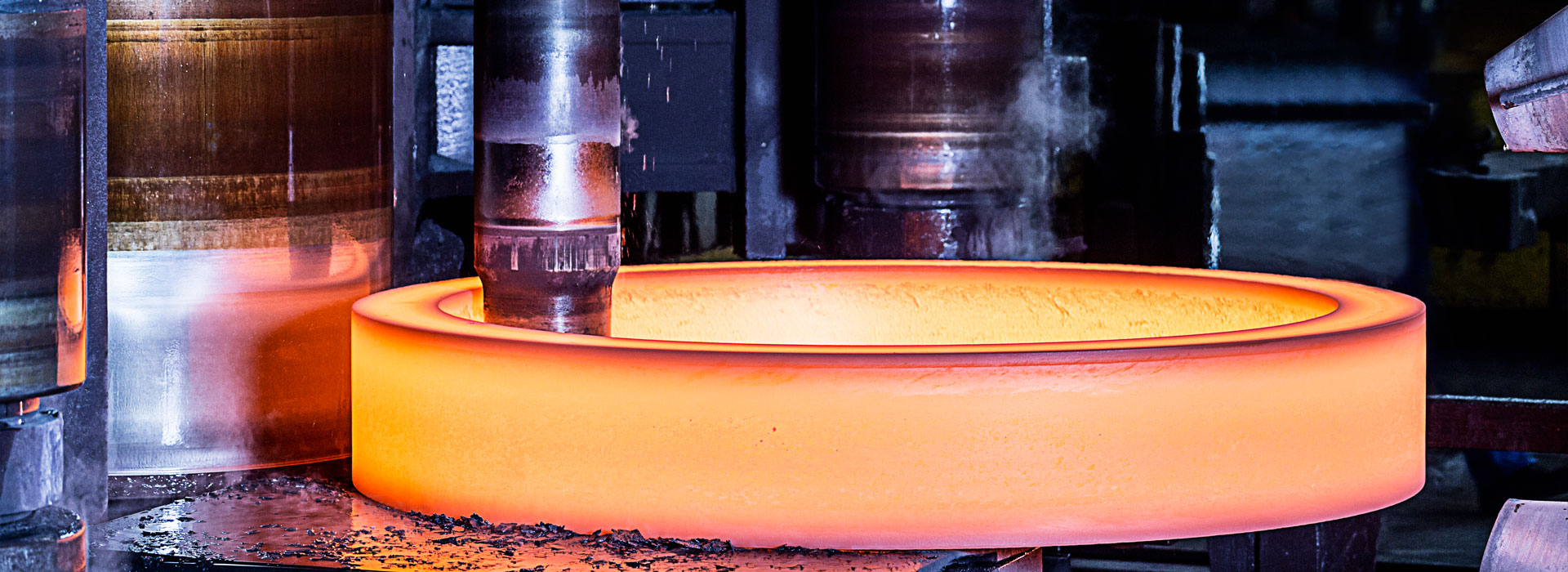

Ottimizzazione del processo di forgiatura dei pezzi fucinati

2022-08-12

Forgiati del fusosono pezzi fucinati importanti nelle apparecchiature delle centrali idrauliche, i requisiti di qualità sono molto severi, se evitare problemi nel processo di forgiatura è direttamente correlato alla sua qualità. Secondo l'effettiva esperienza di produzione, questo documento ha effettuato un'analisi dettagliata dell'aspetto del nucleo concavo della faccia terminale prima della forgiatura e ha ottimizzato il processo di forgiatura.

1. Caratteristiche della forma dei pezzi fucinati del mandrino

Caratteristiche della forma di forgiatura del mandrino: il diametro della flangia dell'estremità dell'ugello è grande, la parte centrale del diametro è piccola, la goccia del diametro è grande, l'estremità dell'ugello ha un diametro del cerchio, una lunghezza ridotta.

2. Processo di forgiatura prima dell'ottimizzazione

Il processo di deformazione originale del processo di forgiatura è: mascella della pressa, scarto dell'ugello tagliato

3. Analisi delle cause

(1) il diametro della flangia finita è maggiore, un secondo ribaltamento, limitato da un rapporto di diametro elevato, tiro lungo KD di una faccia shuikou billetta di riduzione più piccola senza pancia del tamburo efficace, faccia terminale piatta, tiro lungo in corso, con un'estremità rotonda dell'ugello e l'alimentazione è relativamente inferiore, la pressione non può essere trasmessa al nucleo, fa sì che l'estremità dell'ugello formi un cuore cavo.

(2) L'incudine utilizzata per disegnare e tagliare il materiale non è chiaramente specificata nel processo. La larghezza dell'incudine piatta è di 1200 mm e 850 mm solitamente utilizzata nella nostra pressa idraulica da 150 MN. La quantità di deformazione al fuoco del prodotto finito è elevata.

(3) Quando la temperatura della billetta è vicina al limite inferiore dell'intervallo di temperatura di forgiatura, la quantità di pressatura sarà ridotta per evitare che la billetta si rompa. In questo caso, la formazione del nucleo concavo sulla faccia frontale sarà aggravata dall'imbutitura e dalla tranciatura.

4. Ottimizzazione del processo

Mirando ai problemi di cui sopra, abbiamo ottimizzato il processo di forgiatura. Il processo ottimizzato è il seguente:

Morsetto bocca, taglio acqua

(1) Progettare una speciale piastra di copertura ribaltabile, la nuova piastra di copertura ha un foro al centro, la superficie di contatto con il grezzo è una transizione ad arco e la superficie di contatto con la piastra di copertura è una grande pancia del tamburo quando il grezzo si ribalta, che può efficacemente evitare il fenomeno del nucleo concavo della faccia terminale vuota dopo il disegno.

(2) Dopo aver ribaltato per la seconda volta, utilizza direttamente un'incudine a forma di V da 1200 mm per disegnare la lunghezza e l'estremità di taglio del montante viene disegnata a una dimensione adeguata, in modo da garantire che la piccola flangia dell'estremità del montante il prodotto finito ha una deformazione sufficiente, per evitare la grande deformazione del prodotto finito e la bassa temperatura del materiale da taglio e per garantire che il prodotto finito sia forgiato per la prima volta.

(3) Per la cottura del prodotto finito, l'incudine a forma di V di 850 mm viene utilizzata per estrarre e tagliare il materiale e la lunghezza del materiale da taglio all'estremità dell'ugello incontra H /D⥠0,3 (h è il taglio lunghezza, D è il diametro grezzo) e H /L⥠2/3, (h è la lunghezza di taglio, L è la larghezza della testa del martello), selezionare un'incudine a forma di V relativamente stretta da 850 mm, l'avanzamento relativo è aumentato, assicurarsi che non vi è alcun nucleo concavo evidente all'estremità dell'ugello, la lunghezza di taglio dell'estremità dell'ugello è ridotta di circa 300 mm.

1. Caratteristiche della forma dei pezzi fucinati del mandrino

Caratteristiche della forma di forgiatura del mandrino: il diametro della flangia dell'estremità dell'ugello è grande, la parte centrale del diametro è piccola, la goccia del diametro è grande, l'estremità dell'ugello ha un diametro del cerchio, una lunghezza ridotta.

2. Processo di forgiatura prima dell'ottimizzazione

Il processo di deformazione originale del processo di forgiatura è: mascella della pressa, scarto dell'ugello tagliato

3. Analisi delle cause

(1) il diametro della flangia finita è maggiore, un secondo ribaltamento, limitato da un rapporto di diametro elevato, tiro lungo KD di una faccia shuikou billetta di riduzione più piccola senza pancia del tamburo efficace, faccia terminale piatta, tiro lungo in corso, con un'estremità rotonda dell'ugello e l'alimentazione è relativamente inferiore, la pressione non può essere trasmessa al nucleo, fa sì che l'estremità dell'ugello formi un cuore cavo.

(2) L'incudine utilizzata per disegnare e tagliare il materiale non è chiaramente specificata nel processo. La larghezza dell'incudine piatta è di 1200 mm e 850 mm solitamente utilizzata nella nostra pressa idraulica da 150 MN. La quantità di deformazione al fuoco del prodotto finito è elevata.

(3) Quando la temperatura della billetta è vicina al limite inferiore dell'intervallo di temperatura di forgiatura, la quantità di pressatura sarà ridotta per evitare che la billetta si rompa. In questo caso, la formazione del nucleo concavo sulla faccia frontale sarà aggravata dall'imbutitura e dalla tranciatura.

4. Ottimizzazione del processo

Mirando ai problemi di cui sopra, abbiamo ottimizzato il processo di forgiatura. Il processo ottimizzato è il seguente:

Morsetto bocca, taglio acqua

(1) Progettare una speciale piastra di copertura ribaltabile, la nuova piastra di copertura ha un foro al centro, la superficie di contatto con il grezzo è una transizione ad arco e la superficie di contatto con la piastra di copertura è una grande pancia del tamburo quando il grezzo si ribalta, che può efficacemente evitare il fenomeno del nucleo concavo della faccia terminale vuota dopo il disegno.

(2) Dopo aver ribaltato per la seconda volta, utilizza direttamente un'incudine a forma di V da 1200 mm per disegnare la lunghezza e l'estremità di taglio del montante viene disegnata a una dimensione adeguata, in modo da garantire che la piccola flangia dell'estremità del montante il prodotto finito ha una deformazione sufficiente, per evitare la grande deformazione del prodotto finito e la bassa temperatura del materiale da taglio e per garantire che il prodotto finito sia forgiato per la prima volta.

(3) Per la cottura del prodotto finito, l'incudine a forma di V di 850 mm viene utilizzata per estrarre e tagliare il materiale e la lunghezza del materiale da taglio all'estremità dell'ugello incontra H /D⥠0,3 (h è il taglio lunghezza, D è il diametro grezzo) e H /L⥠2/3, (h è la lunghezza di taglio, L è la larghezza della testa del martello), selezionare un'incudine a forma di V relativamente stretta da 850 mm, l'avanzamento relativo è aumentato, assicurarsi che non vi è alcun nucleo concavo evidente all'estremità dell'ugello, la lunghezza di taglio dell'estremità dell'ugello è ridotta di circa 300 mm.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy